Das Originalfahrwerk der 2,2m Sbach hatte sich noch einigen Landungen delaminiert. Als Ursache wurden die scharfen Knicke im oberen Bereich der Fahrwerksbügel ausgemacht. Dies stellt eine eingebaute Schwachstelle dar. Auch wurde das Laminat des originalen Fahrwerks nur aus CfK erstellt. Dies ist nicht optimal, da Kohlefaser gegenüber Glasfaser eine geringere Biegefestigkeit hat. Also bricht CfK eher als es sich biegt. Bei Laminaten besteht die Gefahr das bereits innere Lagen gebrochen sind wobei äußerlich noch alles intakt erscheint.

Und genau das war geschehen. Bei einer weichen Landung ist das Fahrwerk einfach in die Knie gegangen und hat vollends nachgegeben. Dabei wurde nicht nur das Fahrwerk sondern auch die Luftschraube so beschädigt das sie ausgetauscht werden müssen.

Die Kosten für ein neues Ersatz-Fahrwerk sind mit 65,- EUR angegeben. Dann hat man aber immer noch die Schwachstelle und dadurch die latente Gefahr eines Bruches des Fahrwerks. Sollte dabei, wie bereits geschehen auch die Luftschraube (55,- EUR) beschädigt werden dann lohnt sich die Betrachtung eines Selbstbau.

Handelsübliche Fahrwerke anderer Hersteller passen nicht wirklich da die Fahrwerksbügel doppelt gebogen sind um einen sauberen Übergang zum Radschuh zu gewährleisten.

Also ran an den Selbstbau:

Zunächst muss ein bisschen gerechnet werden. Die Hilfe-Seiten von R&G sind nicht nur lehrreich sondern unterstützen bei der Berechnung sehr gut.

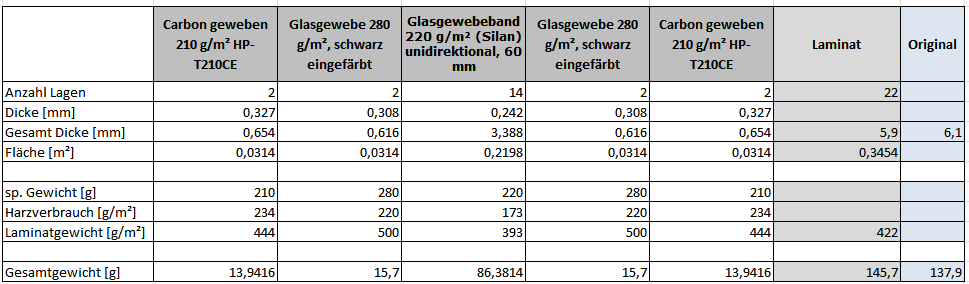

Angelehnt an das Original wird die Dicke und somit Anzahl der Lagen bestimmt. Mittels der Berechnung ist neben dem zu erwartendem Gewicht auch der Harzverbrauch festgelegt und kann zum Mischen der Matrix benutzt werden. Als Matrix kommt HT-Harz/ Härter von R&G zum Einsatz. Das Gewicht wird geringfügig höher erwartet.

Das neue Fahrwerksbein wird größtenteils aus UD-Glasbändern aufgebaut. Nur außen kommt Kohle-Gewebe zur reinen Optik-Verbesserung zum Tragen. Als Restposten konnte ich schiebefestes Kohle-Gewebe günstig ergattern. Diese ist einfacher zu verarbeiten und in Kombination mit dem schwarz eingefärbten Glasgewebe ergibt das eine super „Sichtkohle“-Optik.

Der Laminataufbau von außen nach innen im Einzelnen:

2 Lagen Carbon, schiebefest,

2 Lagen schwarz eingefärbt Glasgewebe,

14 Lagen Glasgewebeband, dazwischen Rovings aus Aramid im Bogen,

2 Lagen schwarz eingefärbt Glasgewebe,

2 Lagen Carbon, schiebefest,

Bei den jeweils äußeren vier Lagen Gewebe (CfK und GfK) wird darauf geachtet das die Fasern um 45° versetzt sind.

Die reinen anteiligen Materialkosten belaufen sich auf ca. 15EUR.

Das Glasfaser- und Kohlegewebe wurde als Restposten bezogen.

Jetzt aber los:

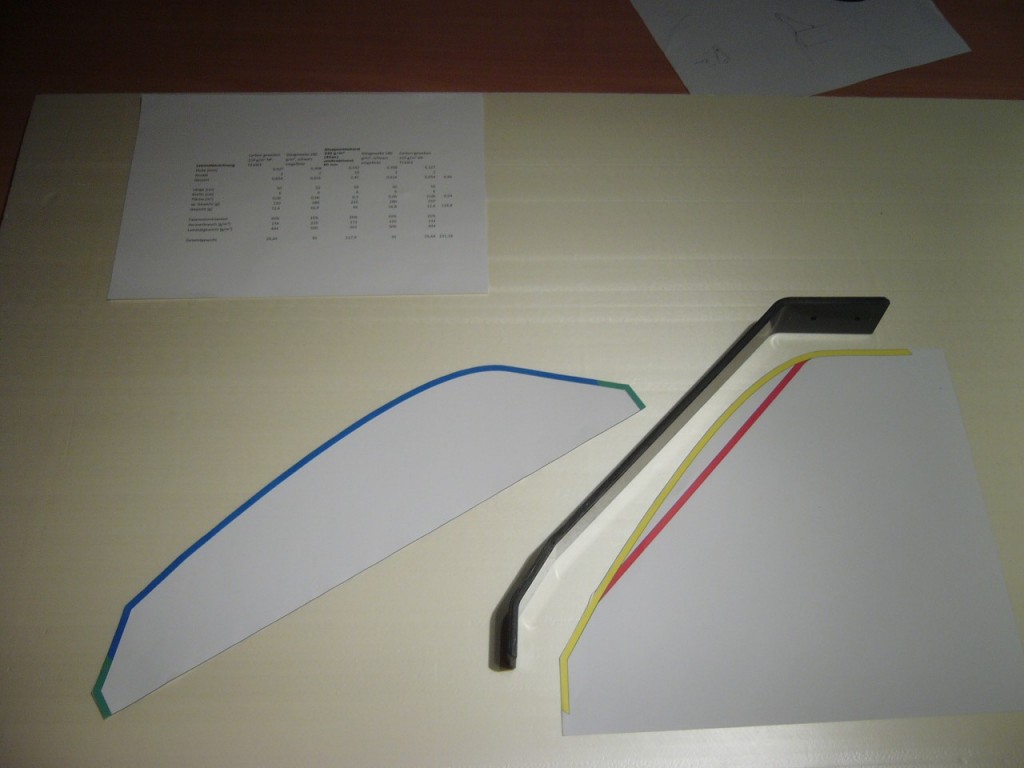

Angelehnt an die Geometrie des originalen Fahrwerksbügels wird eine Schablone erstellt:

Hier sieht man auch warum keine handelsüblichen Fahrwerksbügel passen. Diese haben nicht den doppelten Knick für die Radschuhanformung.

Der scharfe Knick am Rumpfbereich im originalen Bügel (rot) ist nicht optimal und wird durch einen leichten Bogen (gelb) ersetzt.

In den Bögen, vormals Knicken werden einige Rovings aus Aramid zwischen den Glasfaserbändern ein laminiert.

Die fertige Papierschablone (links in blau) mit etwas Übermaß (grün) wird auf eine 30mm dicke Styrodur Platte geklebt und ausgesägt. Es werden zwei Schablonen erstellt die dann Zusammengeklebt werden. So kommt man auf eine Dicke der endgültigen Laminier Form von 60mm. Die Form besteht nur aus dem Grund aus zwei Teilen da meine Säge Schnitte nur bis max. 40 mm Dicke erlaubt. Das Fahrwerksbein ist an der breitesten Stelle schließlich 45mm.

Gegen Holz oder andere festen Materialien für die Form spricht nichts dagegen. In der gewünschten Breite war Styrodur für mich nur einfacher zu bearbeiten.

Die entstandene Laminier Form kann dann noch etwas gespachtelt und geschliffen werden damit eine saubere Oberfläche entsteht. Mit meiner Dekupiersäge sind die Schnitte jedoch so sauber das dies nicht nötig ist

Die insgesamt 22 Lagen Gewebe werden mit dem Rollscheider geschnitten. Mit einer vorher angefertigten Holzschablone geht das sehr zügig (hatte gerade ein Brett in der richtigen Breite neben der Säge liegen). Als Unterlage beim Schneiden eignet sich ein Reststück Bodenlaminat gut. Die Aramidrovings wurden mit einer alten, aber angeschliffenen und ausgefransten Schere geschnitten. Also den Grad vom Schleifen einfach an der Schere stehen lassen. Der Rollschneider hat bei Aramid wenige Chancen.

Auf die Form wird ein Streifen gewachstes Papier (Backpapier) gelegt. Heute würde ich festere Baumarktfolie benutzen da das Papier sich evtl. beim späteren Anpressen in Falten legen kann.

Die dicke Baumarktfolie ist da besser. Einstreichen mit Trennwachs ginge auch. Dann darf die Form aber nicht so saugfähig sein wie unbearbeitetes Styrodur.

Nachdem die Matrix, mittels Feinwaage abgemischt und gut durch gerührt wurde, werden allen Lagen zügig nass-in-nass aufgelegt. Also, die Form mit Matrix einstreichen und Gewebe auflegen. Die nächste Lage Gewebe auflegen. E erst wenn aufgelegt, wieder mit Matrix anstreichen. Die neue Lage auf die vorherige Lage anpressen bis die Matrix hervorquillt. Zunächst reicht es mit den Händen anpressen. Sobald das Laminat dicker wird hilft ein alter Kunststoffroller dabei. Den Vorgang für alle Lagen wiederholen.

Bei mir hat Das nur ganze 20min gedauert. Mein Tipp: alle Lagen in der richtigen Reihenfolge bereitlegen und viel Platz auf dem mit Folie abgedeckten Arbeitstisch lassen. Folie auf dem Boden hilft vielleicht auch.

Damit das Laminat gepresst werden kann wurde ein Stück Teichfolie an zwei Holzbrettchen an getackert. Die Folie ist etwas elastisch. Das Ganze wird über die mit Laminat belegte Form gelegt und mit Schraubzwingen gespannt. Hier ein Foto beim Test vor dem laminieren.

Jetzt wird noch mit einem Rundholz oder Roller überschüssige Matrix aus dem Laminat gerollt. Dann für etwa zwölf Stunden trocken lassen.

Danach ist das Laminat schon so steif das es aus der Form genommen wird. Zum Tempern kommt das Laminat für mindestens weitere vier Stunden bei 50°C in den Backofen.

Ganz ausgehärtet ist das Laminat letztlich nach mindesten 24 Stunden.

Die Innenseite ist nicht so glatt wie die Außenseite geworden. Das kam sicher durch das Backpapier. Dort muss noch etwas überschüssige Matrix weggeschliffen werden. Wichtig ist das keine Lunker entstehen die in das Gewebe reichen und das Gewebe auch nicht angeschliffen wird. Bei Lunkern kann einfach etwas Matrix nachträglich aufgetragen werden.

Danach wird das Fahrwerk in seine endgültige Form gebracht. An den Stellen an denen Aramid eingelegt wurde tut sich die Säge richtig schwer.

Danach Bohren und polieren.

Das war’s. Bei den ersten zehn Flügen zeigte sich das Fahrwerk als etwas zu elastisch. Daher wurden nachträglich noch weitere vier Lagen Glasfaserband von unten an laminiert. Dies gestuft von den oberen Befestigungspunkten abgehend. Nun ist es optimal und hält seit mehr als 60 Landungen, auch teilweise sehr harten.

Fazit:

Der Arbeitsaufwand ist mit jeweils zwei Stunden an zwei Tagen geringer als erwartet. Die Arbeiten erfordern normale handwerkliche Fähigkeiten. Schneiden, Matrix an mischen und auftragen, Sägen und Bohren. Das Trocknen und Tempern geschieht von allein.

Dem entgegenstehen der Zeitaufwand beim Beschaffen der Materialien als Restposten sowie die unangenehmen, teils gefährliche Dämpfe beim Trocknen und Tempern des Gemischs.

Wer saut muss zudem noch die Werkstatt und Kleider säubern.

Das Resultat ist jedoch mehr als ansprechend. Hinzu kommen die geringen Kosten und die Möglichkeit der Individualität bei der Wahl der Geometrie.

Ich würde ein Fahrwerk also wieder selberbauen.